На что же обратить внимание при выборе фрезерного станка?

Основное – это жесткость всей конструкции. Чем меньше в конструкции станка соединенных деталей между собой посредством болтов, тем меньше будет люфтов. При недостаточной жесткости конструкции мы получаем на выходе малую скорость обработки, низкую производительность, а вследствие возникающих вибраций ломаем инструмент, в частности - граверы.

Шпиндель можно выбрать абсолютно любой, исходя из задачи – воздушного или водяного охлаждения. Шпиндели водяного охлаждения менее шумные, могут «работать» на минимальных оборотах, не боятся перегрева в отличии от шпинделей воздушного охлаждения. Например, обработка (гравировка) магния происходит на 12000-15000 об/мин. Для шпинделя до 3 квт требуется подключение к сети 220V ±10% 50Hz, свыше 3 квт - подключение 380 вольт. Изначально в конструкции станка под определенные задачи производитель закладывает ту мощность шпинделя, которая необходима. Например, станки малого формата для 3D гравировки (изготовление клише для тиснения, пломбираторы, медали) всегда будут оснащены шпинделем 800, 1.5, 2.2 кВт. Для таких работ не требуется силовая обработка. Если это станок для раскроя того же ДСП, МДФ (мебельное производство), то смысл ставить шпиндель от 3 кВт и выше.

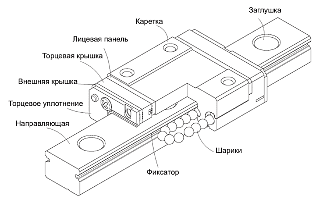

К выбору направляющих нужно отнестись серьезно, от этого зависит точность обработки и в целом жесткость конструкции. Наиболее бюджетные станки имеют круглые направляющие, но и это позволяет с легкостью обрабатывать дерево, пластики, ювелирный воск и т.д. Для более точной обработки нужно выбирать квадратные профильные рельсовые направляющие таких известных брендов, как AMT-PMI, Hiwin, THK и другие.

Рабочие столы, как правило, подвижные только на станках небольшого формата – 200х300, 300х400 мм. На остальных станках большего формата стол всегда неподвижен, перемещается портал – ось Y.

Очень важной особенностью в конструкции станка является централизованная система смазки. Она может быть ручной и автоматической. Смазка важна для смазывания трущихся деталей станка – направляющих. Автоматическая система смазки удобна, работает по таймеру. Система смазки ставится на станки, начиная с формата 1200х1200 мм и более.

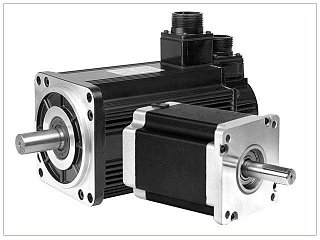

Выбор двигателя не всегда зависит от покупателя, станки с малым рабочим полем до 1200х1200 мм практически всегда оснащены шаговым мотором. На станках с большим рабочим полем 2000х3000 мм можно установить шаговые и серводвигатели. Сервопривод дает большую динамику, более точное позиционирование, но самое главное – он не теряет шаги (встроен датчик (энкодер), которой фиксирует нарушения, и затем система вносит коррективы в движения механизмов) на высоких скоростях (не сбивается координата). Конечно, предпочтительнее ставить на станок сервопривод, но это ведет к существенному удорожанию оборудования. Например, под какие-то задачи по изготовлению фасадов в мебельном производстве можно работать на станке, оснащенном шаговыми двигателями. Приведем несколько примеров:

- Скорость перемещения: ШД (шаговый двигатель) – 20-25 м/мин, сервопривод может перемещаться от 60 м/мин и более.

- Скорость разгона: ШД – до 120 об/мин за 1 секунду, сервопривод – до 1000 об/мин за 0,2 секунды

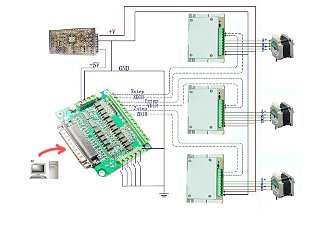

В природе существует множество систем управления станком, начиная от «любительских» Mach 3 и заканчивая собственными разработками компании производителей оборудования – Fanuc, HAAS, Moriseiki, Syntec, Seikos, Heidenhain. Простые контроллеры Mach 3, NC Studio и пр. способны работать только c 3-4 координатами. Профессиональное (промышленное) оборудование оснащено собственными «стойками», что позволяют сменить инструмент во время работы. Для управления таким оборудованием используется система управления Fanuc серии Oi, которая рассчитана на 6-8-ми координатные станки и позволяет одновременно управлять 4-мя осями. Для раскроя, выборки и гравировки можно использовать недорогие аналоги: NC Studio, DSP контроллеры. Они прекрасно справляются с поставленными задачами, требуют минимум знаний, просты в использовании и стоят не дорого.

Станки, которые рассчитаны на обработку металла всегда будут оборудованы СОЖ (смазочно-охлаждающая жидкость).

Станок с автосменой (ATC) инструмента целесообразно использовать на «коротких» циклах обработки 5-15 мин, где используется более 2 инструментов. В основном это будет 2D обработка – раскрой, выборки. Например, изготовление межкомнатных дверей. Станки с автосменой в основном идут с форматом стола 1500х3000 мм и более.

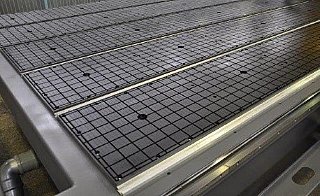

Заготовку на фрезерном станке можно крепить самыми различными способами. Это может быть струбцина, вакуумный стол, саморезы. Вакуумный стол позволяет закреплять заготовку на рабочем столе фрезерного станка, используя при этом силу вакуумного насоса. Так же в конструкцию вакуумного стола входит уплотнительный шнур, который позволяет «отсекать» не нужные участки, если, к примеру, заготовка имеет размер не на все рабочее поле станка.

К недостаткам такого стола можно отнести следующее:

- невозможно закрепить маленькие заготовки;

- несовместимость с некоторыми системами (в частности с системой охлаждения инструмента, системой улавливания стружки);

- некоторые материалы, как МДФ, ДСП, дерево, вакуумник не «притягивает», поэтому здесь нужен достаточно мощный насос порядка 5 кВт, что приводит к увеличению потребления электроэнергии, а также сравнительно повышает стоимость. Поэтому производственник должен взвесить все «за и против» и сделать свой выбор сам.

Второй вид стола, который можно встретить в конструкции станков небольшого формата – стол с Т-пазами. Очень удобен для работы с МДФ, ДСП и деревом. Преимущества данного стола в надежном креплении заготовки. Как правило, на стол устанавливаются накладки из ПФХ, которые нужно будет менять в дальнейшем в виду их износа. Такой стол называют «жертвенный».

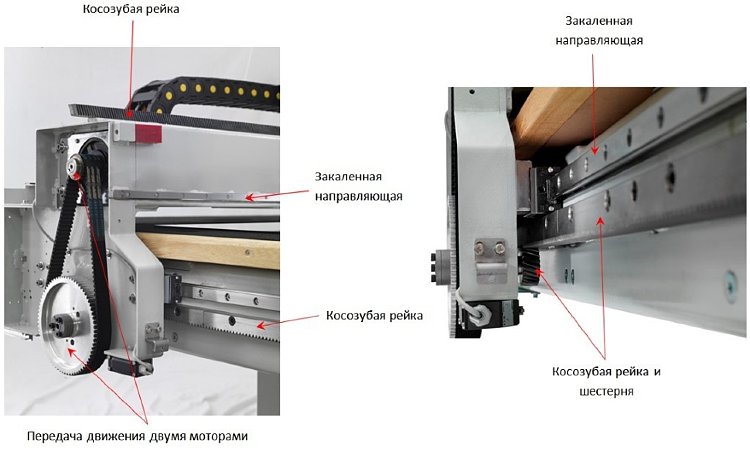

Для механического перемещения в приводах исполнительных органах станка с ЧПУ могут быть применены: ШВП (шарико-винтовая передача), зубчатая рейка – косозубая и прямая. В некоторых самодельных станках можно встретить передачу винт-гайка. У каждой системы перемещения существуют свои плюсы и минусы. Передача с прямым зубом может быть использована на малых и средних скоростях, ее никогда не ставят на станок, оснащенный сервоприводом. Передача с косым зубом дает большую скорость перемещения и высокую точность позиционирования. Такими системами перемещения оснащены станки с полем от 1200х2400 мм и более.

Шарико-винтовые передачи для ЧПУ применяются только для средних и малых станков формата 200х300 и до 1200х1200 мм. Это связано с возможностью прогиба винта при расположении корпуса в его средней части. В настоящее время максимально допустимая длина ШВП составляет 1,5 м. Есть отличный пример покупки с виду одинаковых станков, но по стоимости различных: на одном станке формата 900х600 мм будет установлена ШВП 8 мм в диаметре, а на втором 16 мм. Более тонкая ШВП при высоких рабочих подачах начнет вибрировать (резонанс) по всей длине, что приведет к поломке инструмента, а возможно и поломке узлов станка. А ШВП диаметром 16 мм на тех же рабочих параметрах скорости будет без проблем работать и перемещать узлы станка. И такой станок будет производительней.

Из всего вышесказанного можно сделать вывод: любой станок, подобранный правильно под определенные задачи, под которые он был сконструирован, будет исправно, быстро и точно работать без поломок.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 24.12.2020Просмотров: 2112

Подбирая фрезерное оборудование с ЧПУ по дереву, следует учесть важнейшие характеристики

- 24.12.2020Просмотров: 2819

Существует несколько разновидностей фрезерных станков. Некоторые модели способны производить большее количество операций. Другие специализируются на конкретных видах обработки

- 24.12.2020Просмотров: 3121

Оператор, обслуживающий станок, должен помнить, что именно он несет ответственность за работоспособность и надлежащее техническое состояние оборудования, поэтому ему необходимо придерживаться правил